Ningún producto

Estos precios se entienden sin IVA

Control de temperatura: sensores e indicadores de temperatura industrial

Para poder realizar correctamente el control de temperatura en procesos industriales, hay una gran variedad de dispositivos. La mayoría de ellos están orientados a informar de la temperatura alcanzada en una máquina, un horno o una zona concreta. Sin embargo, en ocasiones es preferible controlar la temperatura exacta que recibe la pieza. Es en estos casos donde las etiquetas adhesivas termosensibles son especialmente útiles.

Tipos de Industria

- Temperatura hornos industriales

Qué temperaturas podemos controlar con termómetros irreversibles

Cuando el rango de control de temperatura de un horno industrial no supere los 290ºC, podremos utilizar tiras termosensibles irreversibles. Estos indicadores son la opción más económica, sencilla y precisa que podemos usar, cuando el rango de temperaturas así lo permite. Solo se requiere elegir una zona limpia y seca de la pieza donde pegar la etiqueta antes de introducirla en el horno. Al final del proceso, podremos ver qué ha pasado, e incluso, retirar la etiqueta para adjuntarla a un informe si fuera preciso por temas de calidad.Qué temperaturas podemos controlar con lápices de temperatura

Cuando no puedan usarse tiras, bien porque las piezas son muy pequeñas y no disponemos del espacio suficiente para pegarlas, o bien porque la temperatura que se alcanza supera los 290ºC, un buen sistema de control de temperatura de un horno serán los lápices termosensibles. Con esta opción, abarcaremos el rango de temperaturas 120 a 600ºC. Su uso es muy sencillo también, ya que se trata de un lápiz tipo cera con el que podremos marcar las piezas fácilmente, requiriendo mucho menos espacio. En este caso, si hemos marcado una pieza que incluiremos en nuestro stock de venta, tendremos que retirar el trazo: simplemente pasando una lija - manual o mecánica – será suficiente. Si nos ha sido posible incluir en el mismo horno un pedazo del mismo material o una pieza control, nos ahorraremos incluso este paso.

Ventajas de un control térmico interno en un horno industrial

- Detectar posibles fallos como fugas, puntos calientes o desequilibrios de temperatura

- Diagnosticar la temperatura con precisión

- Eliminar extracostes de combustible o energía eléctrica

- Seguir las directrices de calidad establecidas

- Mejorar la calidad del producto final y garantizar la satisfacción del cliente

- Fabricación módulos fotovoltaicos

Temperatura crítica en fabricación de paneles fotovoltaicos 132ºC

La temperatura ideal que debe alcanzarse en esta fase de fusión entre el poliéster y el cristal, durante la producción de paneles solares, es de 132ºC. Se ha comprobado que esta temperatura facilita una perfecta unión entre ambos componentes y asegura la perfecta estanqueidad del conjunto. La estanqueidad es vital para que el panel sea efectivo al 100% cuando empiece a trabajar.

Ventajas de utilizar etiquetas de temperatura en la producción de paneles fotovoltaicos

- El indicador autoadhesivo en la fabricación de paneles solares fotovoltáicos permite un control desasistido y directo sobre la superficie en cuestión. Se coloca en el inicio del proceso y permite comprobar, al finalizar, que el panel recibió la temperatura adecuada. El hecho de ser un indicador irreversible, hace que el cambio en el mismo sea permanente.

- Concretamente, la etiqueta de 1 solo punto de temperatura permite colocarlo en zonas reducidas, ya que no necesita mucho espacio.

- No requiere de baterías, por tanto, es un indicador que no interfiere en ningún circuito o recinto eléctrico por el que pasen los paneles durante su fabricación.

- Solución económica. Ante la necesidad de tener que realizar una gran cantidad de controles diarios, para asegurar el proceso de fabricación de los módulos fotovoltaicos, las etiquetas adhesivas de temperatura son una solución de bajo coste fácil de implementar. Este sensor de temperatura puede suministrarse en rollos de 3000 unidades, lo que facilita su manipulación y permite un precio aún más bajo sin pérdida de prestaciones.

- Puede adherirse en superficies con curvatura al tener cierta flexibilidad.

- Al ser una etiqueta, puede adjuntarse al finalizar a informes de calidad

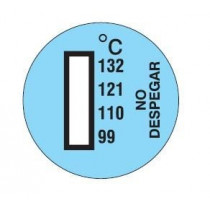

- Fabricación de latas de alimentos

Control de calidad en la fabricación de latas de aluminio

El control de calidad en la fabricación de latas para alimentos es un requisito indispensable para la salud. En los procesos de manufacturación de cualquier elemento o accesorio relacionado con productos de consumo y/o contacto con seres vivos, es necesario asegurarse que cumplen con la normativa vigente. En este punto los requisitos sanitarios, protocolos APPCC, etc…han ido en la línea de ser revisados y perfeccionados en los últimos tiempos de cara a evitar el desarrollo de virus y bacterias por contaminaciones no deseadas en productos envasados.

La fabricación de una lata para alimentos deteriorada o estropeada por una soldadura defectuosa, puede ser especialmente peligrosa para su consumo, puesto que los microbios que pueden desarrollarse en su interior pueden ser muy perjudiciales para el ser vivo, incluso mortales.

La mejora de estos envases – además de nuevos metales más ligeros e inoxidables como el aluminio y menos rígidos y alterables como el latón – viene dada en gran medida por la mejora en su control de calidad.

Las etiquetas de temperatura autoadhesivas han colaborado a tener una lectura de la temperatura mucho más fiable y precisa, resultando a su vez una solución más económica que otros sensores.

Ventajas de utilizar una etiqueta termosensible en la fabricación de latas para alimentación

Permite un control de temperatura desistido ya que la etiqueta, al ir pegada a una lata, entra directamente dentro de la línea de producción sin necesidad de supervisión hasta su salida. Al ser irreversible y realizar un cambio de color permanente, es al final cuando podemos ver el resultado.

Lecturas totalmente fiables debido a su colocación directamente sobre el producto a controlar y su alta precisión de medida.

Su formato en papel autoadhesivo le confiere una flexibilidad que posibilita su adhesión sobre elementos curvos.

Sensor de bajo coste en comparación con otros indicadores de temperatura.

No requiere pilas o baterías, por lo que no interfiere con elementos electrónicos o paneles eléctricos implicados en el proceso de fabricación de las latas de bebida.

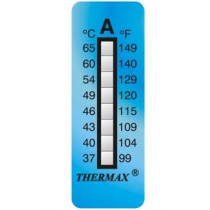

- Lacado del aluminio

Cómo lacar aluminio: fases del proceso

El proceso de lacar aluminio consiste en aplicar un pigmento en polvo electrostáticamente sobre la superficie del metal. Estos pigmentos son resinas de poliéster o poliuretano que conferirán gran resistencia al perfil acabado contra la luz solar y la corrosión provocada por lluvias, humedades u otras situaciones atmosféricas que puedan sufrir una vez colocados. Además, el lacado permite ofrecer una gran variedad de colores, en cuanto a la pintura que se aplica.

Este proceso es el mismo tanto si estamos lacando barras, planchas o como si vamos a lacar llantas de aluminio. A continuación, se detallan las etapas del proceso completo:

- Lavado del perfil

- Eliminación de posible óxido de la superficie del perfil.

- Impregnación o imprimación con una solución que permita la posterior adherencia electrostática de la pintura en polvo.

- Secado de los perfiles para la siguiente fase

- Aplicación del pigmento para su correcta adherencia sobre el perfil metálico.

- Termo-endurecimiento del pigmento aplicado o polimerización.

Hay que hacer notar que todos estos procesos se mueven en unos rangos, en los que no producen efectos dañinos sobre el material, dado la capacidad calorífica del aluminio y su temperatura de fusión.

Control de la temperatura durante la fase de secado para lacar aluminio

Tras la etapa de imprimación – una de las más esenciales de cómo lacar aluminio -, los perfiles a lacar deben secarse para eliminar cualquier resto de la solución aplicada. El lavado de la solución se realiza con agua y, posteriormente, los perfiles son llevados a un horno de secado en los que se someterán a 120ºC aproximadamente durante un mínimo de 15 minutos. Para una correcta polimerización de las pinturas con base resina aplicadas, se debe conseguir una temperatura entre 180 y 200ºC, durante 20 minutos.

Las etiquetas termosensibles autoadhesivas permiten en esta fase un control desasistido y de alta precisión: a la salida del horno se podrá comprobar la temperatura alcanzada examinando el cambio de color en los niveles de la etiqueta. El hecho de ser una etiqueta irreversible hace que nos marque la temperatura que se alcanzó en el proceso y sirva por tanto como garantía del resultado.

Control de la temperatura durante la etapa de termo-endurecimiento

Una vez aplicados los pigmentos sobre los perfiles con una serie de pistolas electrostáticas, el pigmento en polvo habrá quedado totalmente adherido al aluminio. Una correcta monitorización de la temperatura de fusión de estas resinas sobre los perfiles de aluminio es importantísima para estar completamente seguros de que se ha conseguido la máxima durabilidad del producto. Utilizando una tira de temperatura autoadhesiva podremos ver la temperatura máxima alcanzada y asegurar así una calidad excelente del perfil acabado.Ventajas del uso de etiquetas de temperatura en el lacado de aluminio

Las etiquetas adhesivas de temperatura ofrecen una solución fácil y económica a esta problemática. La principal ventaja es que, al ir colocada la etiqueta sobre la misma pieza, nos garantiza que la medición obtenida es la de la temperatura que recibe la pieza, la cual en ocasiones puede diferir de la del horno.

Los sistemas de control de temperatura durante los procesos acostumbran a medir la temperatura que se genera en el horno. Sin embargo, es difícil asegurar que esa temperatura sea homogénea en todo el espacio. Con el uso de etiquetas de temperatura, podemos chequear que el proceso se realiza convenientemente.

- Fusión de entretelas

Principales recomendaciones para usar correctamente una entretela termoadhesiva

Es muy importante que se disponga de una máquina en perfectas condiciones y debidamente calibrada antes de empezar. Sólo el balance exacto de temperatura, presión y tiempo podrán garantizar una adherencia perfecta de las entretelas fusionables. Por este motivo, la temperatura debe ser verificada diariamente en toda la superficie de presión, lo mismo que cada vez que se pare la máquina. Lo más deseable es realizar una medición de la temperatura con la máquina vacía antes de la primera puesta en marcha del día. La producción no debe comenzar hasta haber realizado dicha evaluación y que la presión, el tiempo y la temperatura hayan sido fijadas.

Principales causas de fallo en la adherencia de entretelas fusionables

Existen 2 causas por las que una entretela termoadhesiva puede fallar:

- La entretela se separa de la tela total o parcialmente.

- La tela principal se arruga donde se pegó la entretela.

Estos errores pueden verse justo al salir de la máquina fusionadora o bien después del primer lavado de la prenda. Algunas veces es que se han usado entretelas fusionables defectuosas, pero en la mayoría de las veces es que se han dado a la máquina unas coordenadas equivocadas de temperatura, presión y tiempo.

Ventajas de controlar la temperatura de entretelas con tiras termosensibles

- Medición de la temperatura “in situ”: las tiras suelen colocarse entre la tela y la entretela, tomando así la temperatura justo en medio de la entretela termoadhesiva y la tela.

- Las tiras sirven de certificación, es decir, pueden tomarse después del proceso para adjuntar la documentación de calidad.

- Las tiras textiles son flexibles, se adaptan completamente a la estructura de la pieza sin provocar malformación alguna.

- No requieren de pilas o baterías y por ello no interfieren en los componentes electrónicos o eléctricos que forman parte de la maquinaria.

- Las tiras termosensibles tienen una alta precisión de medida.

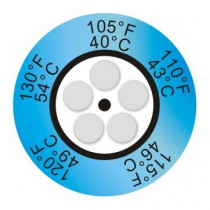

- Fabricación de piezas mecánicas y vulcanizados

Problemática del control de temperatura en procesos térmicos en la industria

El realizar un control de temperatura fiable en los procesos de fabricación de piezas es indispensable para garantizar que el producto realiza el proceso térmico correctamente y que, por tanto, presenta las propiedades adecuadas que garantizan la calidad de su acabado.

La problemática en los procesos continuos, así como en los hornos estáticos, viene dada por el uso de sensores que monitorizan la temperatura del horno pero no de la pieza. Es frecuente que debido al uso y al desgaste de las resistencias calefactoras se produzcan variaciones de temperatura dentro del horno, en función de la zona.

También los sensores de temperatura del horno, debido al desgaste, pueden realizar mediciones erróneas y precisar ser reemplazados o recalibrados.

El uso de indicadores de temperatura es una solución simple a esta problemática

Indicadores de temperatura para fabricación de piezas mecánicas y vulcanizados

Las etiquetas de temperatura irreversibles son sensores adhesivos que se pegan a una pieza y realizan un cambio de color permanente al alcanzar determinada temperatura. Estas etiquetas, al ir adheridas al producto, nos darán la información exacta de la temperatura a la que ha estado sometido. Además, al ser irreversibles, permiten chequear al final del proceso si se ha alcanzado la temperatura correcta o no.

El uso de estos indicadores de temperatura permite detectar problemas en zonas del horno no calefactadas correctamente, o bien imprecisiones de los sensores de temperatura del mismo horno debido al desgaste. Así permite corregir las anomalías y garantizar la calidad de las piezas. Al tratarse de etiquetas adhesivas, es posible despegarlas a posteriori y adjuntarlas en informes de calidad.

Lápices de temperatura

En temperaturas por encima de los 260ºC no es posible el uso de etiquetas de temperatura. Sin embargo, sí es posible emplear lápices de temperatura para control térmico. Estos lápices son sencillos de usar, al igual que las etiquetas. Basta con marcar con ellos las piezas a monitorizar y el trazo que realicemos cambiará de color de forma irreversible durante el proceso, indicando si se ha alcanzado o no la temperatura adecuada.

Control de temperatura en el vulcanizado de goma

Uno de los procesos en la fabricación de piezas, donde el control de la temperatura es necesario para garantizar el acabado final, es el vulcanizado de gomas, tanto en la fabricación de neumáticos, como en la verificación de juntas de goma.

Control de temperatura en la fabricación de neumáticos

Durante el proceso de fabricación de los neumáticos, hay varios procesos térmicos en los que es necesario medir la temperatura de trabajo.

Durante el calandrado de cinturón y capa, donde el compuesto de caucho se aplica a los cordones, así como durante el curado del neumático, es importante controlar la temperatura del proceso.

Sin embargo es en el mezclado del compuesto de caucho donde la regulación de la temperatura es crítica, ya que un exceso de la misma puede dañar el compuesto. Esta operación se suele realizar en dos etapas, el mezclado donde nos movemos entre 160ºC y 170ºC y la etapa final, en la que se agrega el paquete de materiales para el curado, que no puede exceder de los 100ºC – 110ºC para evitar que se queme el material.

Control de temperatura en la verificación de juntas de goma

En este proceso se requiere un control y registro de la temperatura alcanzada para asegurarse de que las juntas tendrán posteriormente la dureza adecuada. Las juntas de goma deben asegurar un cierre hermético de determinados componentes del motor del automóvil para evitar la fuga de los diversos líquidos que participan en el correcto funcionamiento de dicho motor (frenos, anticongelante, ...). El proceso se realiza a 120ºC y el uso de indicadores o lápices de temperatura garantiza el resultado final.

Registro de temperatura en la fabricación de piezas mecánicas: Revenido

Hay diversos procesos en la industria destinados a variar las propiedades del metal y, por tanto, las características de la pieza. El proceso de revenido es un tratamiento destinado a aumentar la resistencia y la elasticidad de la pieza, al eliminar las tensiones internas de la misma, que se han producido en otros procesos como el templado.

El control de temperatura en el revenido, varía en función de la pieza y el uso que se requiera. Así, una pieza donde se necesite una gran dureza, como pueden ser las herramientas, suele realizarse entre 150ºC y 220ºC, mientras que los procesos donde se precisa una mayor elasticidad del producto, las temperaturas de trabajo pueden oscilar entre los 450ºC y los 600ºC.

En cualquiera de estos procedimientos, el control de temperatura en la fabricación de piezas industriales mediante indicadores de temperatura es la forma más eficaz de controlar la calidad final del producto.

Industria más vendidos

Este indicador de temperatura irreversible está concebido para controlar sobrecalentamientos en piezas de motor. Contiene 4 puntos de control que cambian de color de forma permanente al alcanzar las temperaturas que tienen impresas. Al ser un cambio de tipo irreversible, permite detectar si en algún momento se ha alcanzado dicha temperatura en la zona que...

Temperature Recorder control de garantía...29,50 €Este producto se suministra en sobres de 10 termómetros. Indicador de temperatura con 8 puntos de temperatura de tipo irreversible. Se trata de un termómetro adhesivo que se puede adherir a cualquier superficie o producto. Los puntos vienen marcados con la temperatura en ºC y ºF.

Termómetros irreversibles de 8 niveles...15,93 €Etiqueta de temperatura irreversible de tipo circular. Se suministra en sobres de 10 unidades

Termómetro irreversible tipo reloj de 5...16,69 €Indicador de temperatura de tipo irreversible de un punto. Estas etiquetas de temperatura son adhesivas y se pueden pegar en cualquier superficie o producto. Realizan un cambio de color permanente al alcanzar la temperatura marcada.

Termómetro irreversible 1 temperatura...26,84 €Lápiz térmico para control de temperatura. Estos lápices basados en ceras, con tinte termosensible, permiten realizar una marca sobre cualquier superficie que cambiará de color en función de la temperatura.

Lápiz termo sensible (10 uds)125,45 €

Aplicaciones en control de temperatura industrial

A continuación, te mostramos distintas aplicaciones en las que las etiquetas adhesivas de temperatura, son una solución simple y económica para controlar la temperatura en procesos industriales. Estos productos han demostrado su efectividad en los distintos campos de utilización:Control de temperatura para lacado de aluminio en hornos industriales

Para realizar el lacado del aluminio, es necesaria la aplicación homogénea de una pintura de resina en polvo sobre este material. Para conseguir el fundido y polimerizado de la pintura sobre los perfiles de aluminio, es necesario que el horno llegue a 200 ºC. Es importante asegurarse de la temperatura que recibe el aluminio para que el proceso se realice de forma correcta durante el proceso de polimerización.

Las etiquetas de temperatura adhesivas se pegan directamente a las piezas, por lo que indicarán exactamente la temperatura recibida. Al ser de tipo irreversible, nos permiten comprobar al final de proceso si se alcanzó la temperatura deseada. De esta forma, se puede controlar de manera muy precisa la aplicación del proceso.Indicador de temperatura industrial en fabricación de módulos fotovoltaicos

Para garantizar la fusión del poliéster con cristales de silíceo purificado y conseguir una estanqueidad del conjunto, es preciso que el horno alcance una temperatura de 132ºC. Mediante el uso de indicadores de temperatura adhesivos podemos asegurar la temperatura recibida por el conjunto y por tanto la correcta fusión del poliéster y los cristales de Silicio. Estos sensores de temperatura industrial adhesivos, son la garantía del correcto tratamiento térmico.Control de temperatura industrial en fabricación de latas de alimentación

El proceso de fabricación de las latas de conserva consiste en lo siguiente: una vez soldadas las partes de la lata, estas deben introducirse en un horno de llama para garantizar la estanqueidad mediante el proceso de calor. En este proceso, las latas deben alcanzar progresivamente los 250 ºC dentro del horno.

Es fundamental asegurar que las latas alcanzan esta temperatura, ya que en caso contrario podrían no ser estancas, lo que provocaría una conservación deficiente de los alimentos. Mediante el uso de los instrumentos de medición de temperatura industrial adecuados, como los termómetros irreversibles adhesivos, podemos garantizar la temperatura alcanzada. Basta con comprobar al finalizar el proceso que los puntos de temperatura cambiaron adecuadamente.

Sensor de temperatura industrial para piezas mecánicas

En la fabricación de piezas industriales, puede ser requerido un tratamiento térmico con el objetivo de conseguir un nivel de flexibilidad o dureza determinado en la pieza. El defecto o exceso de temperatura en estos tratamientos puede redundar en roturas o piezas sin las características de calidad exigidas.

El uso de un sensor de temperatura adhesivo como las etiquetas termosensibles, permite garantizar el nivel de temperatura alcanzado por la pieza y, por tanto, la consecución correcta del proceso de fabricación.

Como has podido ver en los casos anteriores, el uso de un indicador de temperatura industrial, es fundamental para algunos procesos productivos, en los que intervienen procesos de calor. De otra manera no sería posible garantizar un nivel de calidad suficiente dentro de la industria.