Sem produtos

Preços sem IVA

Controlo de temperatura: sensores e indicadores de temperatura industrial

Para se poder efetuar corretamente o controlo da temperatura em processos industriais, há uma grande variedade de dispositivos. A maioria deles está orientada para informar sobre a temperatura alcançada numa máquina, num forno ou numa zona concreta. No entanto, por vezes é preferível controlar a temperatura exata que a peça recebe. É nestes casos que as etiquetas autocolantes termossensíveis são especialmente úteis.

Tipos de Indústria

- Temperatura de fornos industriais

Que temperaturas é que se podem controlar com termómetros irreversíveis

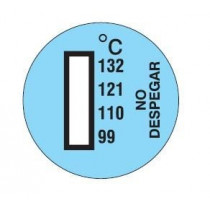

Quando a gama de controlo de temperatura de um forno industrial não ultrapassar os 290ºC, podem-se utilizar tiras termossensíveis irreversíveis. Estes indicadores são a opção mais económica, simples e precisa que se pode usar, quando a gama de temperaturas o permite. Basta escolher uma zona limpa e seca da peça, onde se possa colar a etiqueta antes de a introduzir no forno. No fim do processo pode-se ver o que ocorreu, e inclusivamente retirar a etiqueta para a anexar a um relatório se for necessário por razões de qualidade.Que temperaturas é que se podem controlar com lápis de temperatura

Quando não é possível usar tiras, quer porque as peças são muito pequenas e não se dispõe do espaço suficiente para as colar, quer porque a temperatura que se alcança ultrapassa os 290ºC, um bom sistema de controlo de temperatura de um forno é o dos lápis termossensíveis. Com esta opção, abrange-se a gama de temperaturas de 120 a 600ºC. O seu uso também é muito simples, dado que se trata de um lápis do tipo cera, com o qual se podem marcar facilmente as peças, requerendo muito menos espaço. Neste caso, se marcámos uma peça que incluiremos no nosso stock de venda, teremos que retirar o traço: a simples passagem de uma lixa - manual ou mecânica – será suficiente. Se tiver sido possível incluir no mesmo forno um pedaço do mesmo material ou uma peça de controlo, poupa-se inclusivamente este passo.Vantagens de um controlo térmico interno num forno industrial

- Detetar eventuais falhas como fugas, pontos quentes ou desequilíbrios de temperatura

- Diagnosticar a temperatura com precisão

- Eliminar custos extra de combustível ou energia elétrica

- Seguir as diretrizes de qualidade estabelecidas

- Melhorar a qualidade do produto final e garantir a satisfação do cliente

- Fabricação de módulos fotovoltaicos

Temperatura crítica no fabrico de painéis fotovoltaicos 132ºC

A temperatura ideal que deve ser alcançada nesta fase de fusão entre o poliéster e o cristal, durante a produção de painéis solares, é de 132ºC. Verificou-se que esta temperatura facilita uma união perfeita entre os dois componentes e garante a estanquidade perfeita do conjunto. A estanquidade é vital para que o painel seja efetivo a 100% quando começar a trabalhar.Vantagens da utilização de etiquetas de temperatura na produção de painéis fotovoltaicos

- O indicador autocolante no fabrico de painéis solares fotovoltaicos permite um controlo desassistido e direto sobre a superfície em questão. Coloca-se no início do processo e permite que se verifique, no fim, que o painel recebeu a temperatura adequada. O facto de ser um indicador irreversível faz com que a alteração no mesmo seja permanente.

- Mais concretamente, a etiqueta de 1 só ponto de temperatura permite que seja colocada em zonas reduzidas, dado que não necessita de muito espaço.

- Não exige baterias e, por isso, é um indicador que não interfere em nenhum circuito ou recinto elétrico pelo qual os painéis passem durante o seu fabrico.

- Solução económica. Face à necessidade de se ter que efetuar uma grande quantidade de controlos diários, para se garantir o processo de fabrico dos módulos fotovoltaicos, as etiquetas autocolantes de temperatura são uma solução de baixo custo fácil de implementar. Este sensor de temperatura pode ser fornecido em rolos de 3.000 unidades, o que facilita o seu manuseamento e permite um preço ainda mais baixo, sem perda de prestações.

- Pode ser colado em superfícies com curvatura, pelo facto de ter uma certa flexibilidade.

- Pelo facto de ser uma etiqueta, no fim pode ser anexada a relatórios de qualidade.

- Fabricação de latas de alimentos

Controlo de qualidade no fabrico de latas de alumínio

O controlo de qualidade no fabrico de latas para alimentos é um requisito indispensável para a saúde. Nos processos de manufaturação de qualquer elemento ou acessório relacionado com produtos de consumo e/ou contacto com seres vivos, é necessário que se garanta que cumprirão a regulação em vigor. Neste ponto os requisitos sanitários, protocolos APPCC, etc., foram na linha de serem revistos e aperfeiçoados nos últimos tempos, tendo em vista evitar o desenvolvimento de vírus e bactérias por contaminações não desejadas em produtos embalados.

O fabrico de uma lata para alimentos deteriorada ou danificada por uma soldadura defeituosa pode ser especialmente perigoso para o seu consumo, dado que os micróbios que se podem desenvolver no seu interior podem ser muito prejudiciais para o ser vivo, inclusivamente mortais.

O melhoramento destas embalagens – além de novos metais mais leves e inoxidáveis como o alumínio e menos rígidos e alteráveis como o latão – é proporcionado em grande medida pelo melhoramento no seu controlo de qualidade.

As etiquetas de temperatura autocolantes colaboraram para se ter uma leitura da temperatura muito mais fiável e precisa, sendo igualmente uma solução mais económica do que outros sensores.Vantagens da utilização de uma etiqueta termossensível no fabrico de latas para alimentação

- Permite o controlo desassistido da temperatura dado que a etiqueta, pelo facto de ficar colada a uma lata, entra diretamente na linha de produção sem necessidade de supervisão até à sua saída. Pelo facto de ser irreversível e efetuar uma mudança de cor permanente, é no fim que se pode ver o resultado.

- Leituras totalmente fiáveis devido à sua colocação diretamente sobre o produto a controlar e à sua alta precisão de medição.

- O seu formato em papel autocolante confere-lhe uma flexibilidade que possibilita a sua aderência a elementos curvos.

- Sensor de baixo custo em comparação com outros indicadores de temperatura.

- Não requer pilhas nem baterias, pelo que não interfere em elementos eletrónicos ou painéis elétricos envolvidos no processo de fabrico das latas de bebida.

- Lacagem de alumínio

Como lacar alumínio: fases do processo

O processo de lacar alumínio consiste em aplicar um pigmento em pó electrostaticamente sobre a superfície do metal. Estes pigmentos são resinas de poliéster ou poliuretano que conferirão alta resistência ao perfil acabado contra a luz solar e a corrosão provocada por chuvas, humidades ou outras situações atmosféricas que possam sofrer depois de colocados.

Além disso, a lacagem permite a oferta de uma grande variedade de cores, quanto à pintura que se aplica.

Este processo é o mesmo, tanto quando se lacam barras ou placas, como quando se lacam jantes de alumínio. Detalham-se em seguida as etapas do processo completo:- Lavagem do perfil.

- Eliminação de eventual óxido da superfície do perfil.

- Impregnação ou primário com uma solução que permita a posterior aderência eletrostática da tinta em pó.

- Secagem dos perfis para a fase seguinte.

- Aplicação do pigmento para a sua aderência correta ao perfil metálico.

- Termoendurecimento do pigmento aplicado ou polimerização.

Controlo da temperatura durante a fase de secagem para lacar alumínio

Após a fase de primário – uma das mais essenciais da lacagem de alumínio -, os perfis a lacar devem ser secos para se eliminar qualquer resto da solução aplicada. A lavagem da solução é efetuada com água e, posteriormente, os perfis são levados a um forno de secagem em que serão submetidos a 120ºC aproximadamente durante de 15 minutos, no mínimo. Para uma polimerização correta das tintas com base resina aplicada, deve-se conseguir uma temperatura de 180 a 200ºC, durante 20 minutos.

As etiquetas termossensíveis autocolantes permitem nesta fase um controlo desassistido e de alta precisão: à saída do forno poder-se-á verificar a temperatura alcançada examinando a mudança de cor nos níveis da etiqueta. O facto de ser uma etiqueta irreversível faz com que marque a temperatura que foi alcançada no processo e, por isso, sirva como garantia do resultado.Controlo da temperatura durante a etapa de termoendurecimento

Depois de aplicados os pigmentos sobre os perfis com uma série de pistolas eletrostáticas, o pigmento em pó terá ficado totalmente agarrado ao alumínio. Uma monitorização correta da temperatura de fusão destas resinas sobre os perfis de alumínio é importantíssima para se ter a certeza absoluta de que a máxima durabilidade do produto foi conseguida. Utilizando uma tira de temperatura autocolante, pode-se ver a temperatura máxima alcançada e garantir assim uma qualidade excelente do perfil acabado.Vantagens do uso de etiquetas de temperatura na lacagem de alumínio

As etiquetas autocolantes de temperatura oferecem uma solução fácil e económica para este problema. A principal vantagem está no facto de, dado que a etiqueta é colocada sobre a própria peça, garantir que a medição obtida é a da temperatura que a peça recebe, que por vezes pode diferir da do forno.

Os sistemas de controlo de temperatura durante os processos costumam medir a temperatura que é criada no forno. No entanto, é difícil garantir que essa temperatura será homogénea em todo o espaço. Com o uso de etiquetas de temperatura, pode-se verificar se o processo é efetuado convenientemente. - Fusão de entretela

Principais recomendações para o uso correto de uma entretela termoadesiva

É muito importante que se disponha de uma máquina em boas condições e devidamente calibrada antes de se começar. Só o equilíbrio exato de temperatura, pressão e tempo é que poderá garantir uma aderência perfeita das entretelas fusíveis. Por este motivo, a temperatura deve ser verificada diariamente em toda a superfície de pressão, e igualmente sempre que se pare a máquina. O que é mais desejável é que se efetue uma medição da temperatura com a máquina vazia antes da primeira colocação em funcionamento do dia. A produção não deve começar enquanto tal avaliação não tiver sido efetuada e a pressão, o tempo e a temperatura não tiverem sido fixados.Principais causas de falha na aderência de entretelas fusíveis

Existem 2 causas pelas quais uma entretela termoadesiva pode falhar:- A entretela é separada do tecido no todo ou em parte.

- O tecido principal enruga-se onde se colou a entretela.

Vantagens do controlo da temperatura de entretelas com tiras termossensíveis

- Medição da temperatura "in situ": as tiras costumam ser colocadas entre o tecido e a entretela, sendo assim a temperatura medida exatamente no meio da entretela termoadesiva e do tecido.

- As tiras servem de certificação, isto é, podem ser usadas depois do processo para anexar à documentação de qualidade.

- As tiras têxteis são flexíveis: adaptam-se totalmente à estrutura da peça sem provocarem qualquer malformação.

- Não requerem pilhas ou baterias e, por isso, não interferem nos componentes eletrónicos ou elétricos que fazem parte da maquinaria.

- As tiras termossensíveis oferecem uma alta precisão de medição.

- Fabrico de peças mecânicas e vulcanizações

Problemática do controlo de temperatura em processos térmicos na indústria

A execução de um controlo de temperatura fiável nos processos de fabrico de peças é indispensável para se garantir que o produto efetua corretamente o processo térmico e que, portanto, apresenta as propriedades adequadas que garantem a qualidade do seu acabamento.

A problemática nos processos contínuos, assim como nos fornos estáticos, está no uso de sensores que monitorizam a temperatura do forno, mas não da peça. É frequente a ocorrência de variações de temperatura dentro do forno, em função da zona, devido ao uso e ao desgaste das resistências calefatoras.

Os sensores de temperatura do forno, devido ao desgaste, também podem efetuar medições erradas e necessitar de ser substituídos ou recalibrados.

O uso de indicadores de temperatura é uma solução simples para esta problemática.Indicadores de temperatura para o fabrico de peças mecânicas e vulcanizações

As etiquetas de temperatura irreversíveis são sensores adesivos que se colam numa peça e efetuam uma mudança de cor permanente ao alcançar determinada temperatura. Estas etiquetas, pelo facto de ficarem coladas ao produto, darão a informação exata da temperatura à qual ele esteve submetido. Além disso, por serem irreversíveis, permitem que se verifique no fim do processo se a temperatura correta foi alcançada ou não.

O uso destes indicadores de temperatura permite a deteção de problemas em zonas do forno não aquecidas corretamente, ou então imprecisões dos sensores de temperatura do mesmo forno devido ao desgaste. Desta forma, permite a correção das anomalias e a garantia da qualidade das peças. Pelo facto de se tratar de etiquetas autocolantes, é possível descolá-las a posteriori e anexá-las a relatórios de qualidade.Lápis de temperatura

Em temperaturas acima dos 260ºC não é possível o uso de etiquetas de temperatura. No entanto, é possível utilizar lápis de temperatura para controlo térmico. Estes lápis são de uso simples, assim como as etiquetas. Basta marcar com eles as peças a monitorizar e o traço que for efetuado mudará de cor de forma irreversível durante o processo, indicando se a temperatura adequada foi alcançada ou não.Controlo de temperatura na vulcanização de borracha

Um dos processos no fabrico de peças, onde o controlo da temperatura é necessário para se garantir o acabamento final, é a vulcanização de borrachas, tanto no fabrico de pneus, como na verificação de juntas de borracha.Controlo de temperatura no fabrico de pneus

Durante o processo de fabrico dos pneus, há vários processos térmicos em que é necessário medir a temperatura de trabalho.

Durante a calandragem de cinto e camada, onde o composto de borracha é aplicado aos cordões, assim como durante a cura do pneu, é importante que se controle a temperatura do processo.

No entanto, é na mistura do composto de borracha que a regulação da temperatura é crítica, dado que um excesso da mesma pode danificar o composto. Esta operação costuma ser efetuada em duas etapas: a mistura onde nos movemos entre 160ºC e 170ºC e a etapa final, em que se adiciona o pacote de materiais para a cura, que não pode ultrapassar os 100ºC – 110ºC para se evitar que o material fique queimado.Controlo de temperatura na verificação de juntas de borracha

Neste processo é necessário um controlo e registo da temperatura alcançada para se ter a certeza de que as juntas terão posteriormente a dureza adequada. As juntas de borracha devem garantir um fecho hermético de determinados componentes do motor do automóvel para evitarem a fuga dos diversos líquidos que participam no funcionamento correto de tal motor (travões, anticongelante, etc.). O processo é efetuado a 120ºC e o uso de indicadores ou lápis de temperatura garante o resultado final.Registo de temperatura no fabrico de peças mecânicas: Revenido

Há diversos processos na indústria destinados a alterar as propriedades do metal e, portanto, as características da peça. O processo de revenido é um tratamento destinado a aumentar a resistência e a elasticidade da peça, ao eliminar as tensões internas da mesma, que ocorreram noutros processos como a têmpera.

O controlo de temperatura no revenido varia em função da peça e do uso requerido. Desta forma, uma peça onde seja necessária uma grande dureza como, por exemplo, as ferramentas, costuma ser efetuado entre 150ºC e 220ºC, enquanto os processos onde é necessária uma maior elasticidade do produto, as temperaturas de trabalho podem oscilar entre os 450ºC e os 600ºC.

Em qualquer um destes procedimentos, o controlo de temperatura no fabrico de peças industriais mediante indicadores de temperatura é a forma mais eficaz de controlar a qualidade final do produto.

Indústria Mais vendidos

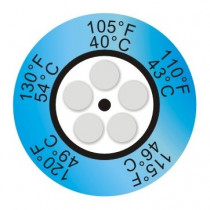

Este indicador de temperatura irreversível foi concebido para controlar sobreaquecimentos em peças de motor. Contém 4 pontos de controlo que mudam de cor de forma permanente ao alcançar as temperaturas que têm impressas. Pelo facto de ser uma mudança do tipo irreversível, permite que se detete se em algum momento se alcançou tal temperatura na zona onde...

Temperature Recorder controlo de garantia...29,50 €Este produto é fornecido em saquetas de 10 termómetros. Indicador de temperatura com 8 pontos de temperatura do tipo irreversível. Trata-se de um termómetro adesivo que pode ser colado em qualquer superfície ou produto. Os pontos estão marcados com a temperatura em ºC e ºF.

Termómetros irreversíveis de 8 níveis (10 un)15,93 €Etiqueta de temperatura irreversível do tipo circular. É fornecido em saquetas de 10 unidades.

Termómetro irreversível do tipo relógio de...16,69 €Indicador de temperatura do tipo irreversível. Estas etiquetas de temperatura são adesivas e podem ser coladas em qualquer superfície ou produto. Efetuam uma mudança de cor permanente ao alcançar a temperatura marcada.

Termómetro irreversível 1 temperatura (50 un)26,84 €Lápis térmico para controlo de temperatura. Estes lápis baseados em ceras, com corante termossensível, permitem que se faça uma marca sobre qualquer superfície que mudará de cor de acordo com a temperatura

Lápis termossensível (10 un)125,45 €

Aplicações em controlo de temperatura industrial

Mostramos-lhe em seguida diferentes aplicações em que as etiquetas autocolantes de temperatura são uma solução simples e económica para o controlo da temperatura em processos industriais. Estes produtos demonstraram a sua efetividade nas diferentes áreas de utilização:Controlo de temperatura para lacagem de alumínio em fornos industriais

Para a execução da lacagem do alumínio, é necessária a aplicação homogénea de uma tinta de resina em pó sobre este material. Para se conseguir a fundição e polimerização da tinta sobre os perfis de alumínio, é necessário que o forno chegue aos 200 ºC. É importante que se tenha a certeza da temperatura que o alumínio recebe, para que o processo seja efetuado de forma correta durante o processo de polimerização.As etiquetas de temperatura adesivas são coladas diretamente nas peças, pelo que indicarão exatamente a temperatura recebida. Pelo facto de serem do tipo irreversível, permitem que se verifique no fim do processo se a temperatura desejada foi alcançada. Desta forma, pode-se controlar a aplicação do processo com muita precisão.

Indicador de temperatura industrial no fabrico de módulos fotovoltaicos

Para se garantir a fusão do poliéster com cristais de silícico purificado e se conseguir uma estanquidade do conjunto, é necessário que o forno alcance uma temperatura de 132ºC. Mediante o uso de indicadores de temperatura adesivos pode-se garantir a temperatura recebida pelo conjunto e, portanto, a correta fusão do poliéster e dos cristais de Silício. Estes sensores de temperatura industrial adesivos são a garantia do tratamento térmico correto.Controlo de temperatura industrial no fabrico de latas de alimentação

O processo de fabrico das latas de conserva consiste no seguinte: depois de soldadas as partes da lata, estas devem ser introduzidas num forno de chama para se garantir a estanquidade mediante o processo de calor. Neste processo, as latas devem alcançar progressivamente os 250 ºC dentro do forno.É fundamental que se garanta que as latas alcançam esta temperatura; caso contrário, poderiam não ser estanques, o que provocaria uma conservação deficiente dos alimentos. Mediante o uso dos instrumentos de medição de temperatura industrial adequados, como os termómetros irreversíveis adesivos, pode-se garantir a temperatura alcançada. Basta verificar no fim do processo que os pontos de temperatura mudaram de forma adequada.

Sensor de temperatura industrial para peças mecânicas

No fabrico de peças industriais, pode ser necessário um tratamento térmico tendo por objetivo conseguir um determinado nível de flexibilidade ou dureza na peça. O defeito ou excesso de temperatura nestes tratamentos pode redundar em ruturas ou peças sem as características de qualidade exigidas.O uso de um sensor de temperatura adesivo como as etiquetas termossensíveis permite a garantia do nível de temperatura alcançado pela peça e, portanto, a consecução correta do processo de fabrico.

Tal como pôde ver nos casos anteriores, o uso de um indicador de temperatura industrial é fundamental para alguns processos de produção em que intervêm processos de calor. De outra forma, não seria possível garantir um nível de qualidade suficiente na indústria.